Mes essais avec Cerakote

Heat Transfer C-187 (Air Cure)

Corps du compresseur Eaton M45.

Décapage au bicabornate de soude avec un pistoler à sabler, puis dégraissage au nettoyant frein, et enfin peinture a l'éarographe basse pression.

Verdict : Bon rendu, mais application laborieuse avec l'aérographe basse presion : le C-187 est assez épais,sèche rapidement et obstrue facilement l'aérographe.

Piston Coating C-186 (Air Cure)

Portées du collecteur d'admission et du papillon de gaz du 4g93.

Nettoyage simple avec dégraissage à l'acétone (pas de sablage), et peinture à l'aérographe basse pression.

Verdict : bon rendu, très lisse : l'application avec un aérographe basse pression est facile et précise, c'est une bonne alternative au pistolet de peinture pro pour ce coating.

Piston Coating C-186 (Air Cure)

Coating des têtes de pistons abimées du 4g93 (impacts de knock) et coating des chambres de la culasse travaillées, avant un rabottage à -0.2 mm

Poncage des chambres de combustions sans sablage, dégraissage et peinture à l'aéropgraphe basse pression.

Nettoyage et dégraissage uniquement des têtes de pistons au netoyant freins et acétone, puis peinure (2 couches) avec l'aérographe basse pression.

Verdict : bon rendu, très lisse : l'application avec un aérographe basse pression est facile et précise, c'est une bonne alternative au pistolet de peinture pro pour ce coating.

A voir comment lée coating va se comporter dans le moteur, une inspection à l'endoscope dans quelques mois serait intéréssante.

Glacier-Titanium C-7900 et Stop Light Red C-143 (Air Cure)

Une remise à neuf de la barre anti-rapprochement Cuzsco:

Sablage au Sable Garnet 120 Mesh (7-8 bars), dégraissage à l'acétone et au nettoyant fereins, dépoussierages résiduel à l'air comprimé.

Verdict : Le rendu du Glacier titanium C-7900 est parfait : l'application à 30 Psi offre de très bon résultats : pas d'effet peau d'orange ou de coulures.

Des bulles sont apparues sur une petite zone après sprayage : je suspecte des gouttes d'huile ou d'eau qui sont peut être passées au travers du séparateur d'air comprimé.

Le rendu du Rouge vif brillant C-143 ets également très bon, mais l'application est un peu plus difficile : la teinte est plus fluide,moins couvrante et demandait à mon avis moins d'air (il faudrait essayer avec 20-25 Psi) sinon des coulures sont inévitables (c'est ce qui c'est produit).

Inventaire des consommables et leur références respectives, pout le remontage du bloc.

| Nom | Ref. OEM Mitsubishi | Statut |

| Soufflet caoutchouc fourchettes de vitesses | MD718557 | A commander |

| Joint soufflet caoutchouc de fourchettes | MD732405 | A commander |

| Roulement aiguille de la commande de fourchettes (2 pièces) | MD747209 | A commander |

| Joint spi du boitier VCU | MD707184 | A commander |

| Joint SPI arbre d'entrée | MD741818 | A commander |

| Joint SPI arbre principal | MD723202 | A commander |

| Joint SPI Arbre interne | MD719710 | A commander |

| Stock | ||

| Roulement du boitier de differentiel (2 pièces) | MD706566 | A commander |

| Roulement AR de l'arbre d'entrée | MD717511 | A commander |

| Roulement AV de l'arbre d'entrée | MD718322 | A commander |

| Roulement à aiguilles de l'arbre d'entrée | MD718578 | A commander |

| Bille de blocage de l'arbre d'entrée | MF540008 | A commander |

| En commande | ||

| Roulement AR & AV du différentiel central (2 pièces) | MD720623 | A commander |

| Synchro marche arrière (2 pièces) | MD742541 | A commander |

| Ressort de synchro (6 pièces) | MD742441 | A commander |

| Roulement à aiguilles intermédiaire (5 pièces) | MD718033 | A commander |

| Roulement arbre entrée (premier) | MD706495 | A commander |

| Synchro de l'arbre d'entrée | MD742051 | A commander |

| Roulement arbre entrée (deuxième) | MD718030 | A commander |

| Synchro AR de l'arbre de sortie | MD742536 | A commander |

| Synchro AV de l'arbre de sortie | MD742419 | A commander |

| Roulement de l'arbre de sortie | MD707506 | A commander |

| Roulement de l'arbre intermédiaire | MD724117 | A commander |

| Différentiel central : | ||

| Rondelles de friction ( 2 pièces) | MD718324 - MD737658 | A commander |

| Boite de transfert : | ||

| O-ring de la trappe | MD727944 | A commander |

| Joint SPI | MD723202 | A commander |

| Joint SPI sortie | MD701430 | A commander |

| Roulement Gauche | MD723636 | A commander |

| Roulement Droit | MD717511 | A commander |

| Roulement de sortie (AV) | MD718322 | A commander |

| Roulement de sortie (AR) | MD718323 | A commander |

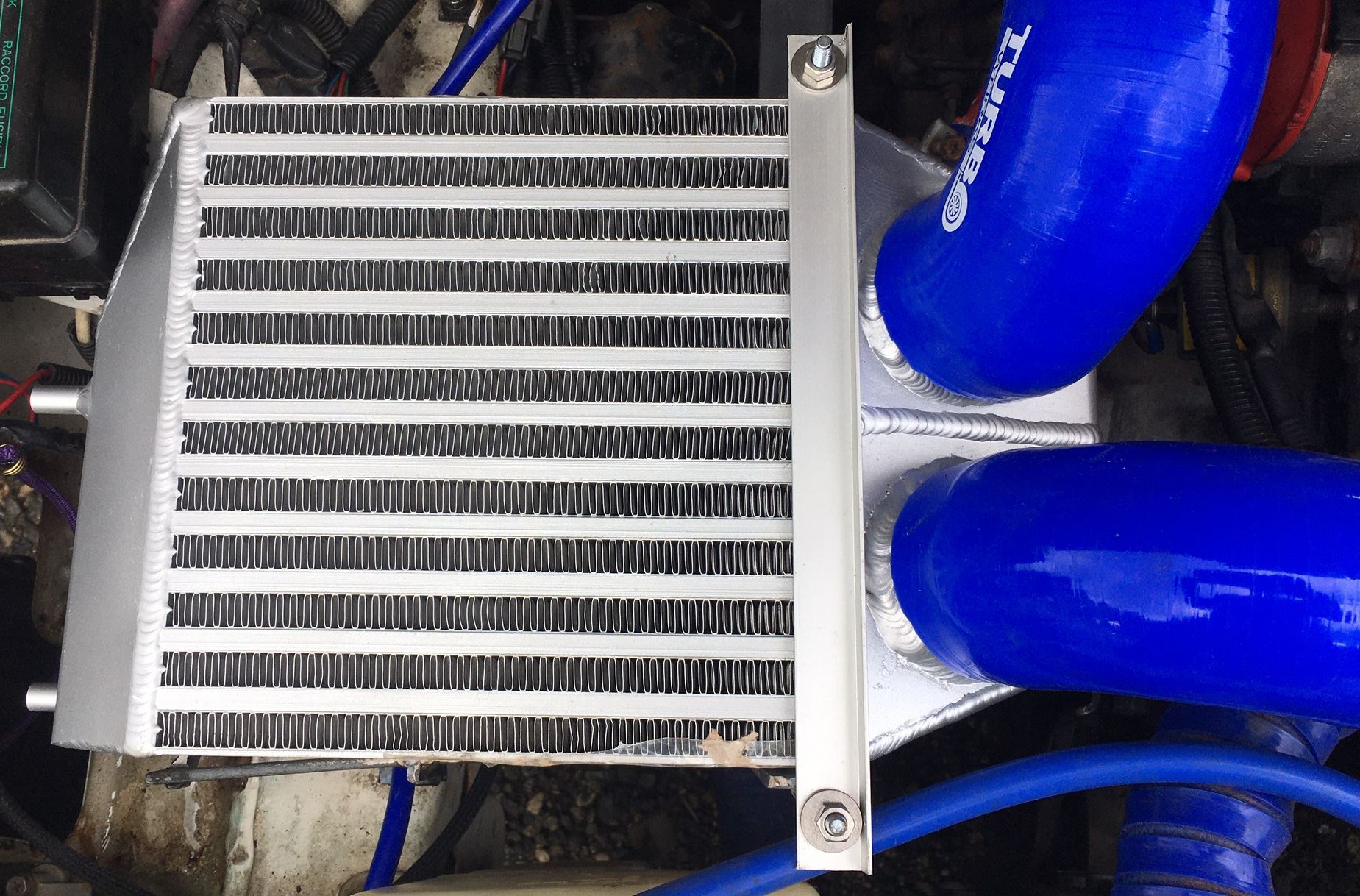

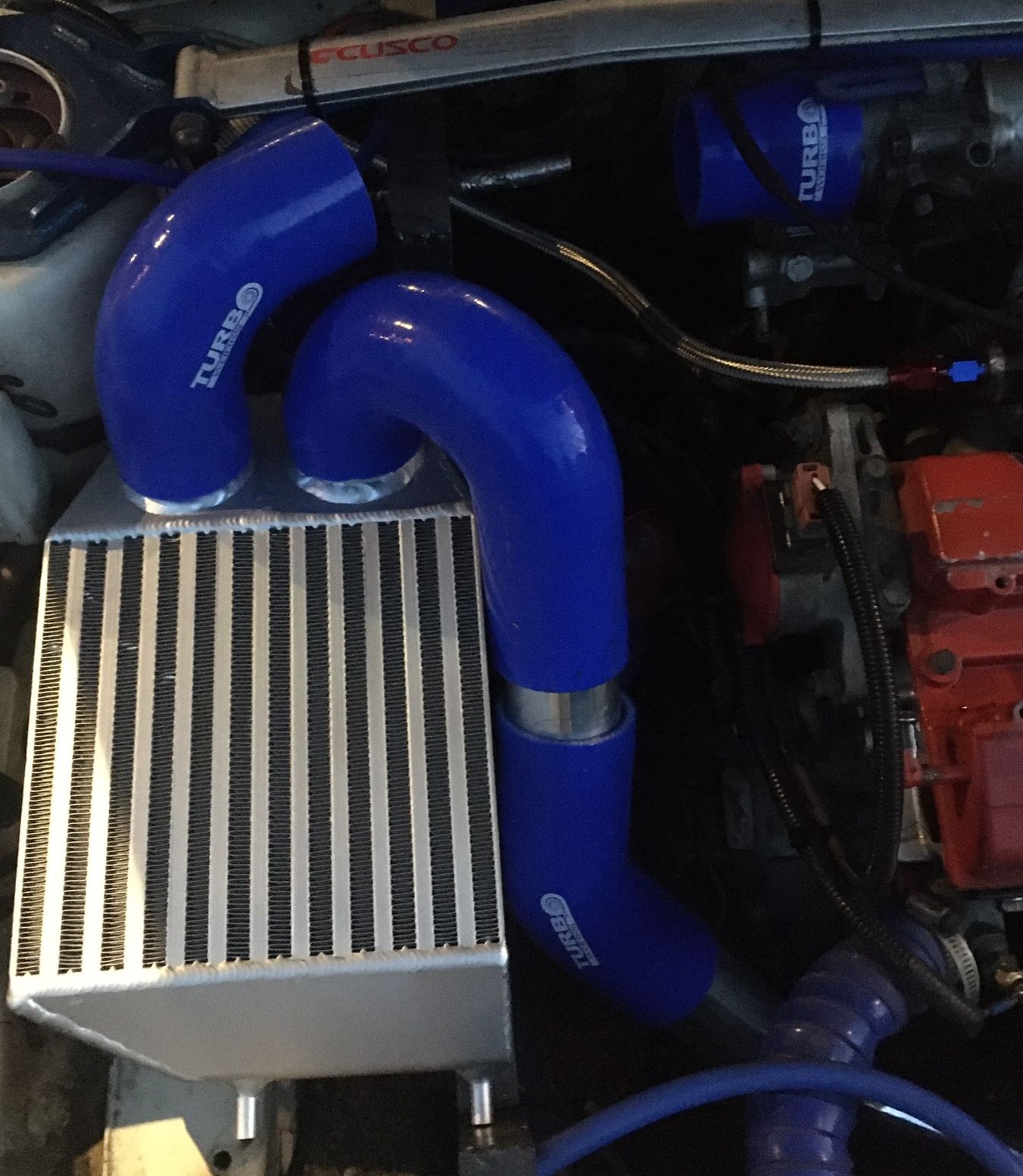

L'intercooler

1er essai en 2023 :

Bien évidement la problématique principale est....son emplacement dans la baie moteur. Il y a quelques paramètres qui m'empèche de monter un gros intercooler frontal : en cas de choc à l'avant c'est l'ensemble du montage qui est mis en danger, et sur glace, les touchettes à l'avant ne sont pas râres...

A coté du radiateur protégé derriere la traverse frontale aurait été idéal, mais la place est déja prise par le collecteur d'échappement...j'ai hélas un choix limité.

L'idée est donc de positionner l'intercooler dans la baie moteur, en position horizontale, un peu à la facon des Pulsar Gti-R, il sera bien protégé, l'ancien emplacement de la boite à air d'origine et de la batterie, permet d'avoir suffisament de place à disposition, et il suffira d'y ajouter une ventilation forcée aspirante, et une découpe dans le capot pour qu'il fasse correctement son travail

|

|

Le modèle choisi est extrêmement compact: c'est un intercooler performance dédié à la Renault 5 GT turbo. Il est de bonne facture, et équipé d'entrées et sorties en 57 mm de diamètre du même coté.

Comble du raffinement (et du hasard) sa base biseauté, lui permet de se glisser parfaitement à coté de la boite à fusible du compartiment moteur, ont croirait du cousu main !

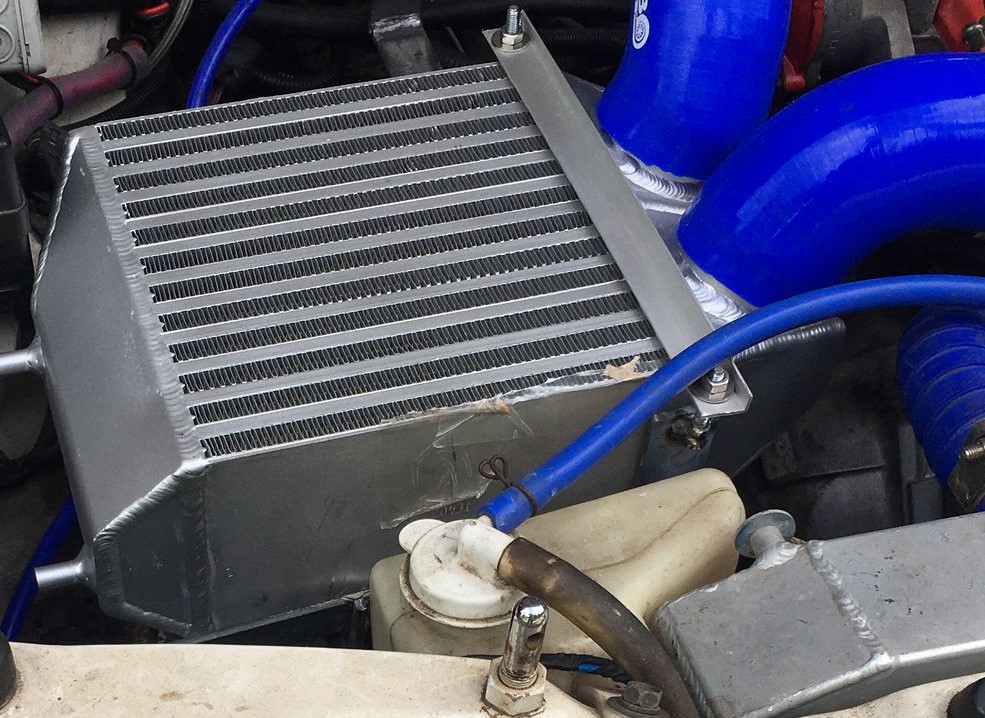

Il faut maintenant lui construire un support, afin de le positionner correctement dans la baie moteur.

|

L'idée du support d'intercooler à fabriquer est simple ; il doit être démontable facilement, ne pas occuper trop de place, se fixer sur des points d'ancrage existants, être suffisement à l'abri pour ne pas détruire l'intercooler en cas de choc contre la voiture, et pouvoir acceuillir un ventilateur électrique et une rampe de sprays à eau....simple vous avez dit ? ;-) Il faut donc se fixer sur les longerons et le parefeu. Sa conception est simple : il s'agit d'un panier qui acceuille l'intercooler, avec suffisement de dégagement dessous pour y loger le ventilateur et assez de place au dessus en dessus du capot. En cas de choc très violent, si la structure du support viendrait à se déformer, je compte sur la baguette aluminium de faire office de "fusible" et ainsi liberer l'intercooler de sa destruction.

|

|

|

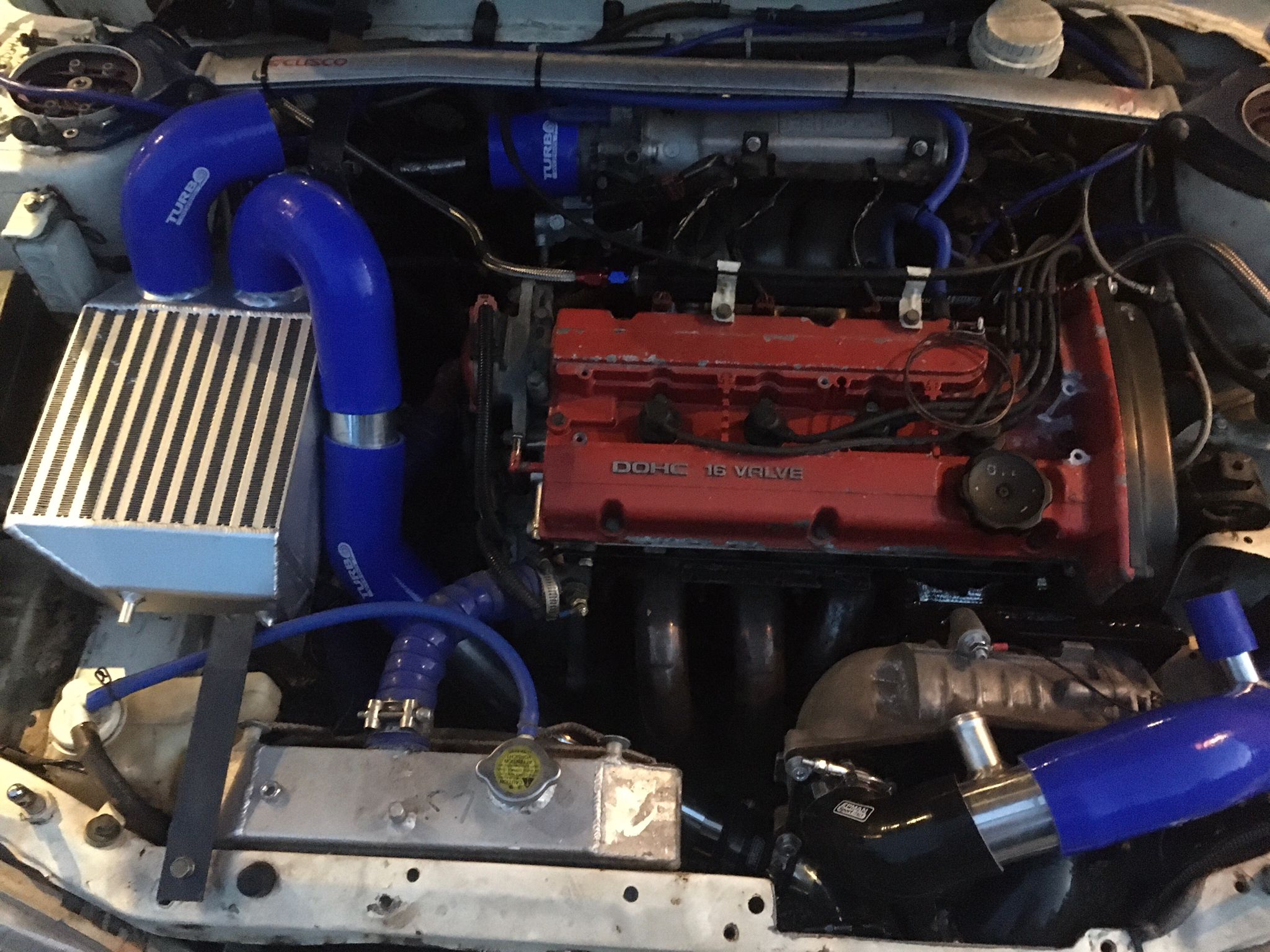

Construction du pipping

Voici la partie la plus ardue : il va falloir faire serpenter les tubulures d'admission et de sortie du compresseur parmi les autres éléments de la baie moteur, et ce sans intercooler (pour le moment...)

1ere chose à faire : jouer de la meuleuse et decouper généreusement la traverse frontale, afin de permettre le passage des deux coudes d'entrée et sortie du compresseur.

Pour le chemin des tubulures je vais aller dans cette direction pour le moment :

- La tubulure d'admission du compresseur (à gauche du compresseur) passe par dessus le tout et viendra se finir à droite dans l'aile, avec le filtre à air, et la ré-injection de la soupape de décharge.

- La tubulure de sortie s'enfonce devant le compresseur, passe entre le radiateur et la tubulure d'échappement du cylindre 1 et remonte pour se connecter à l'admission.

1ere difficulté : le coude de sortie qui "enjambe" le compresseur remonte la hauteur du tout de quelques centimètres, et bien sur..empêche la fermeture du capot.

Heureusement Mitsubishi a été généreux avec les renforts de capots, et quelques coups de meuleuses pour faire un peu de place, permettent de résoudre le problème rapidement.

|

|

Le routage global n'est pas simple, et il faut aussi gérer la position de l'intecooler, empécher les frottements avec d'autres éléments, tout en permetant la fermeture du capot et une bonne fiabilité générale.

|

|

|

Je tente un deuxième essai avec un routage du pipping différent : mon premier choix ne me plait pas: trop de courbes, coudes, passages qui frottent et surtout plus beaucoup de place pour installer la soupape de décharge et les piquages de sondes.

L'idée est d'abord de tourner l'intercooler de 90°, cela permettra de suppriner des coudes et de raccourcir la longueur des tubulures. Bon point, cela me permet maintenant d'avoir un tube de connection entre la sortie de l'intercooler et l'entrée du papillon de gaz, avec suffisement de place pour y installer la blow-off et les sondes.

La connection entre la sortie du compresseur et l'entrée de l'intercooler est également plus simple : il évite au tube de se glisser entre le radiateur et les tubulures de l'échappement.

Il faudra simplement que je fasse souder un tube alu coudé, afin de ne pas avoir à utiliser le raccord silicone qui frotte contre un angle du radiateur.

|

|

Pour l'instant ce dernier montage me plait : il me parrait le plus efficient et le plus cohérent. Il faut maintenant le faire cohabiter avec les autres paramètres : la position et le montage de la boite à air et la tubulure de rél-injection de la blow-off valve.

Afin d'éviter des manchons à répétition et simplifier le tout, je fait souder quelques tubes avec les coudes dans la bonne position.

Dans la foulée, les plaques prévues pour acceuillir les sondes sont soudées en même temps.

Le système de refoidissement à huile de la tette du compresseur M45 fonctionne très bien: ses résultats sont à la hauteur de ce que je pensait.

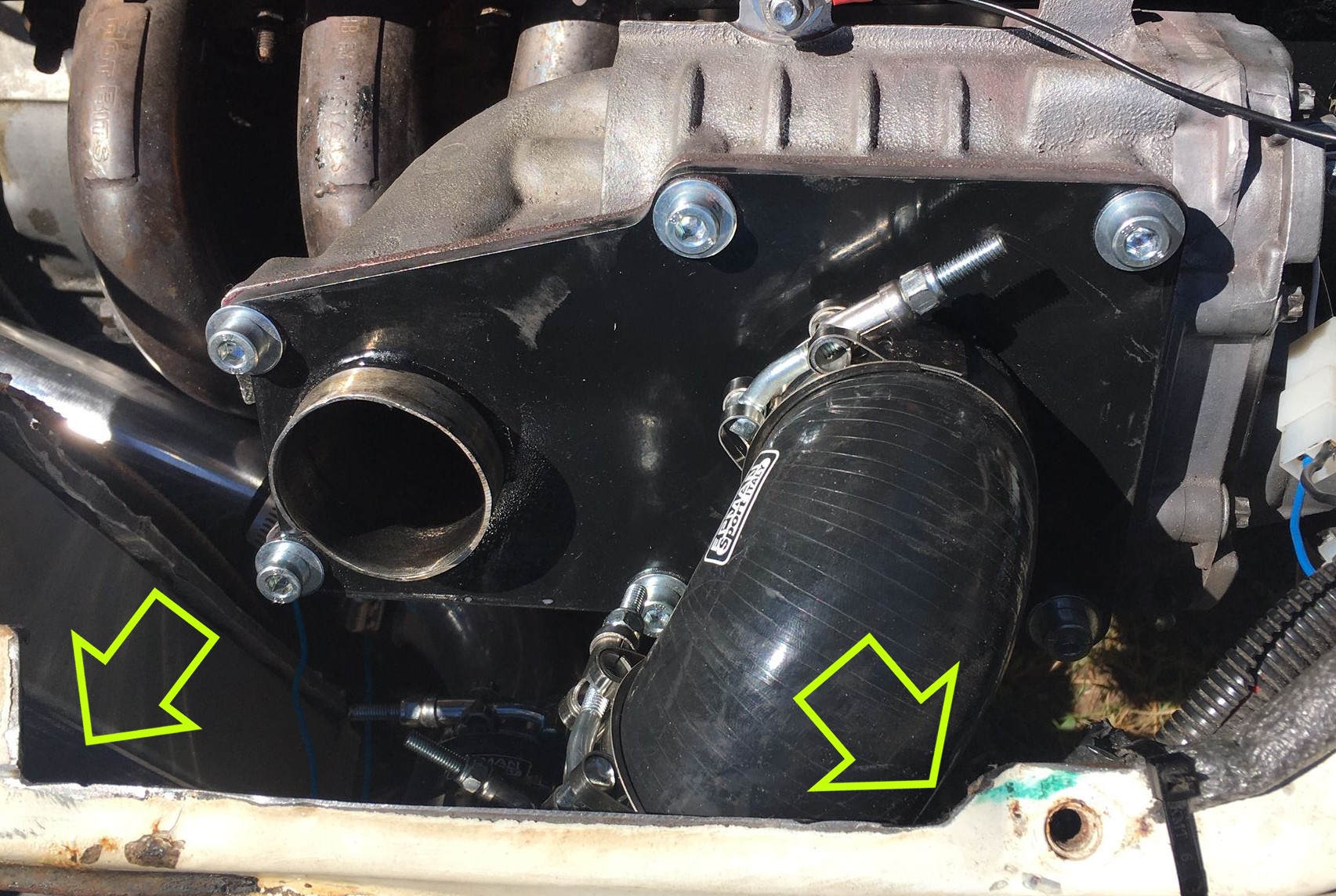

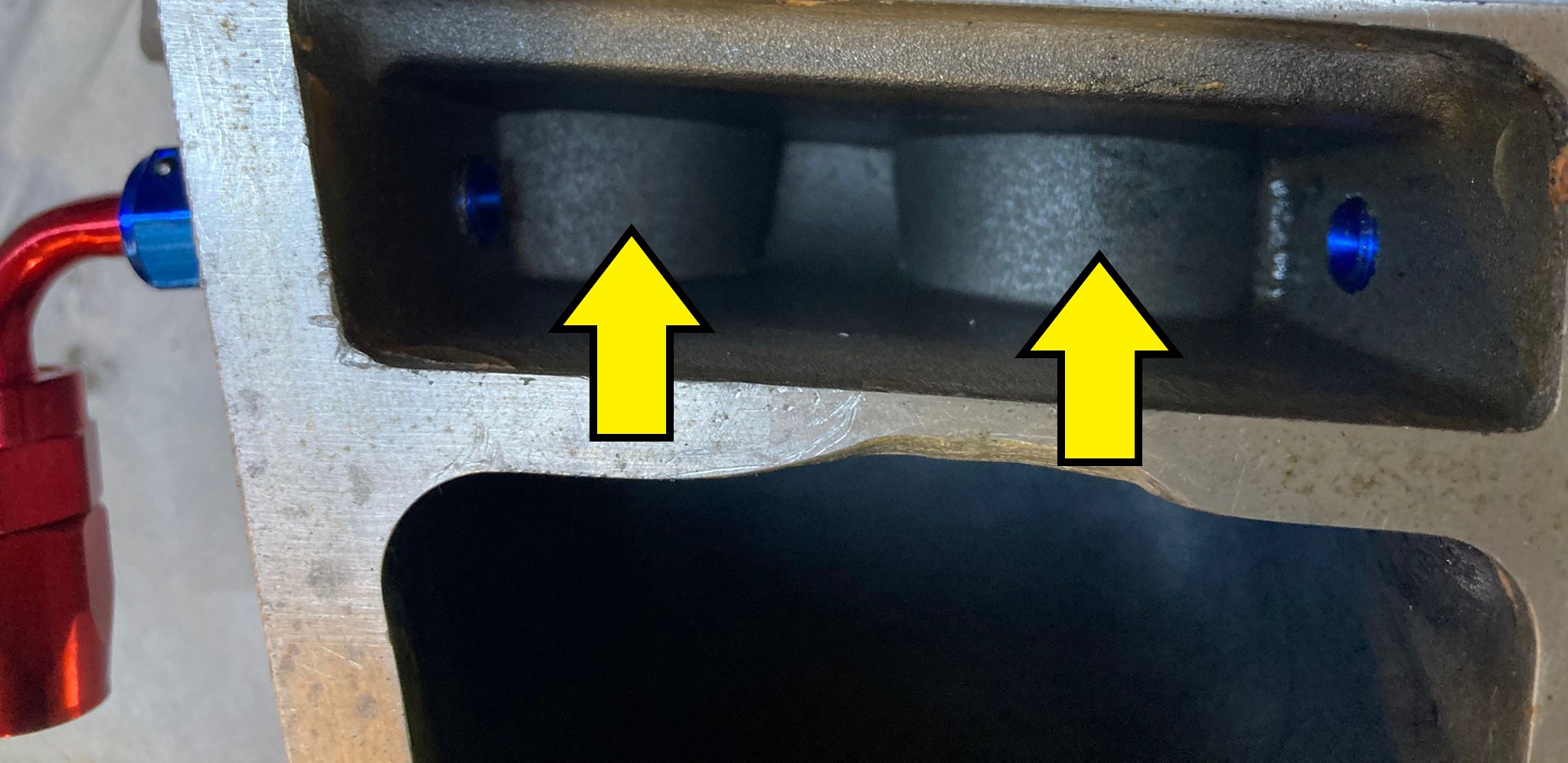

Or, il reste un point faible sur ces compresseeurs Eaton : les roulements à l'arrière qui supportent les rotors.

Ces roulements sont graissés à vie, mais osnt connus pour lacher si le compresseur est poussé dans ses limites.

Néanmoins il y a moyen de faire quelque chose d'intéréssant avec le M45 : pou une raison que j'ignore, ce compresseur présente une cavité à l'arriere des cages des roulements.

Cette cavité est inutilisée : j'ai donc l'idée de faitre transiter l'huile de refroidissement du compresseur via cette cavité, afin que l'huile en passant, refroidisse les cages des roulements, ce qui devrait soulager un peu ces derniers (du moins j'espère)

Les cages des roulements sont annotées avec les flèches jaunes ci-dessous :

Pour ce faire : percage en 8.5, puis taraudage en 1/8NPT et enfin, vissage de deux piquages AN4 qui acceuillerons les raccords du circuit d'huile.

|

|