Mitsubishi Colt CC4A

La voiture et sa mécanique générale ets plutot fiable, malgré un usage violent et intensif, rien ne casse ou ne pose de problème particulier.

Malgré tout quelques points méritent de l'attention :

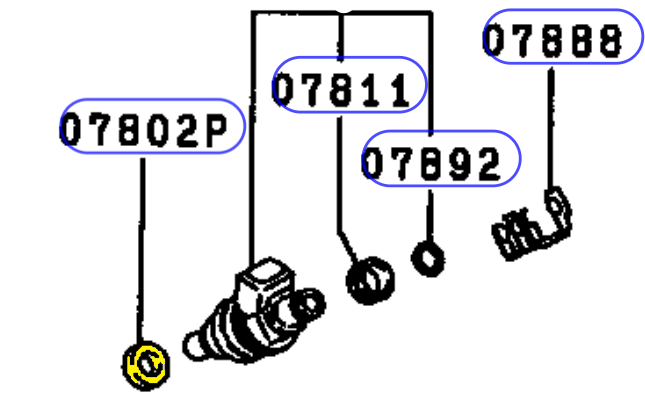

Les coussins/joints d'étanchéité inférieurs des injecteurs :

Ce joint en caouchouc (en jaune sur le schéma) à la facheuse tendance a se craqueler et se fendre: de fait l'étanchéité de la veine d'air n'est plus parfaite, et malgré un fonctionnement normal du moteur (en apparence) plusieures phénoménes aparaissent :

-Un ralenti fluctuant dès que le moteur est chaud : le joint n'assurant plus une étanchéité parfaite, de l'air est avalé par cette fuite.

-Un dépot de suie noir, proche du point d'injectiom, sans doute du à un retour d'admission via a fuite.

Référence OEM : MD087060

Je ne sais pas pourquoi ce joint caoutchouc viellit si mal, malgré l'utilisation d'une référence OEM le phénomène persiste.

Dans mon cas, je suis persuadé que le cela provoque également une fuite de boost et destabilise la carburation du cylindre concerné, avec les conséquences qui peuvent en découler...

De la Colt Gti, en passant par le 4g93 Turbo et les toutes les générations d'EVO de 1 à 3, c'est la même référence qui est utilisée, donc la matière ne doit pas être en cause.

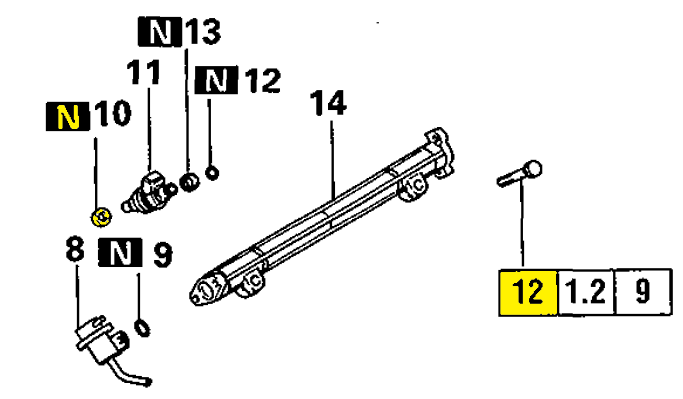

Selon le manuel d'atelier MItsubishi, ce joint est labelisé "N" donc non réutilisable, je le remplace donc systématiquement par un neuf.

Le couple de serrage des deux boulons de la rampe, qui met les injecteurs en sandwich entre le joint supérieur et inférieur est de 11 à 12 Nm (selon les révisions des manuels)

J'ai remplacé les 4 joints avec des modèles neufs OEM Mitsubishi, car bien évidement l0un des 4 étais cassé en deux.

La matière de ces joints semble etrfe une sorte de caoutchouc semi-rigide, peut être qu'il sèchent et deviennent fragiles avec la chaleur.

Je les enduits d'un peu de graisse silicones, afin de les protéger un peu, et j'espère éviter ainsi leur désèchement, verdict dans quelques mois...

Rodage méticuleux des 16 soupapes avec leur sièges.

C'est un gros travail pour assurer une étancheité parfaite : d'abord à la pate à gros grain, ensuite le grain fin, et pour terminer une pate de polissage au diamant (grain 2000) pur assurer une belle finition bien lisse.

Pour vérifier l'étanchéité, j'ai simplement posé les souapapes sans ressort, monté une bougie et rempli les chambres de combustions avec de l'acétone,et....attendre.

Tout va bien, pas de fuites, ni même de suintements sous les soupapes, elles sont toutes parfaitement étanches.

Avec un microscope numérique à grossissement 200x, voici quelques photos de l'état des sièges et portées de soupapes avant, pendant et après rodage.

Avant

Pendant

Après